ものづくりの現場に於いて、センサは製品品質や工程の管理のために必須となっている。

従来はセンサが高額であったり、精度面や安定性に不安があったためセンサが使用できない事例もあった。

しかしセンサの高機能・高性能化と低価格化によりその採用の裾野は拡大している。

本記事に於いては、近年、品質管理に使われている変位センサを中心に、裾野の広がるセンサの採用事例と、さらなる用途拡大のための最新機能について紹介する。

変位センサとは、その名の通り変位、つまり距離を測定するセンサである。

接触して測定するマイクロメータと、非接触で測定する非接触変位センサに分類されるが、工場に於いて「センサ」というと通常は後者を指す。

非接触で距離を測定するタイプでも、光・超音波・電流など様々な方式がある。

しかし現在、工場のライン中で最も使用されているのは光(レーザ)を使った「レーザ変位センサ」である。

これはレーザ変位センサが最も汎用性が高いためである。

例えば超音波式変位センサは、音の反射する時間で距離を測定する。原理としては「やまびこ」と同じだが、音の速度はそれほど速くないため測定速度が遅くなる。

また一般的に分解能も0.1mm以上とそれほど高精度でもない。

また渦電流式変位センサは高精度に測定が可能だが、原理的に金属を近距離で測定することしかできない。

これに対しレーザ変位センサは、レーザを測定対象物に照射し、その反射角度を三角測量することで距離を演算する。(三角測量を使用しない方法もある)このため、対象物が光を反射しさえすれば測定が可能であり、非常に高い汎用性を持つ。

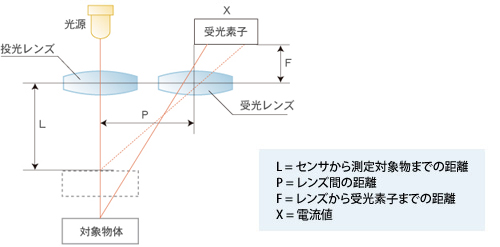

図1は三角測距の原理図である。

図1 三角測距の原理

光源には主に赤色半導体レーザダイオード(630〜670nm)が使用される。これに投光レンズを通して、測定対象物に照射する。レーザ光は測定対象物上で拡散反射(あらゆる方向への反射)し、その一部が受光レンズに入光し、受光素子上に集光される(実線)。

ここで測定対象物が光源に近づくと、同じように反射光は受光素子上に集光されるが、その位置は変化する(点線)。受光素子上の集光位置Xと測定対象物までの距離Lの間には、

L / F = P / X

の関係が成り立つので、受光素子上の集光位置を検出すれば、測定対象物までの距離を求める事ができる。

またレーザ光が正反射する測定対象物(ガラス、鏡)においては、測定対象物への入射角と反射角がほぼ等しくなるように設置することで測定が可能となる。

受光素子はPSD(Position Sensitive Detector)やリニアイメージセンサが使用される。その大きさはある程度制約があるものの、投受光レンズ間距離Pや受光レンズ-受光素子間距離Fを設計上自由に決めることができる為、測定範囲数mmでサブミクロンの繰返精度(分解能)を持つものから、繰返精度は数十ミクロンまで低下するものの、測定範囲が1mに及ぶものまで、同一の原理と処理回路で実現する事ができる。